Типы станков для сгибания металла

22.07.2016

В таких важнейших отраслях экономики, как авиационная промышленность, приборостроение, машиностроение, промышленное и гражданское строительство и многих других, очень часто требуются металлические изделия с разнообразной изогнутой поверхностью. При этом далеко не все изделия требуемой формы могут быть созданы сваркой плоских листов металла, а достаточно толстые и (или) крупные листы ручному сгибанию вообще не поддаются. Для решения данной технической проблемы сегодня используются специальные станки для изгибания металла (так называемые листогибочные). Отличительный принцип работы таких механизмов – холодный изгиб металлического листа путем механического давления на определенную его часть с жесткой фиксацией участка сгиба.

Типы станков для изгиба металла:

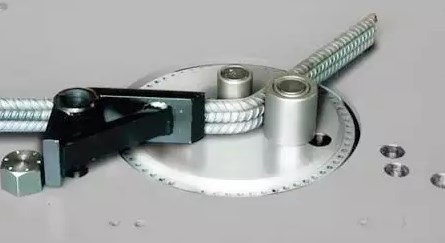

1.По возможности передвижения: - стационарные.Отличаются большим весом и наличием собственного фундамента, применяются исключительно в крупном машиностроительном производстве. Достоинство таких аппаратов – высокая производительность и высокая точность обработки, недостаток – невозможность перемещения на другое место без полного демонтажа; - мобильные. Характеризуются небольшим весом и габаритами, без особых проблем перемещаются на другие участки, используются в любых отраслях экономики, в том числе в жилищном строительстве. Основные плюсы – простота размещения и перемещения и возможность производства уникальных изделий, минусы – низкая производительность и невысокая точность.2. По типу воздействия на металл: - ротационные. Порядок действия: размещение металла между валками; установление нужного усилия на прижимном механизме; передвижение материала валками до получения нужного угла сгиба. Используются исключительно для производства округлых форм; - поворотные. Последовательность операций: материал прижимается к опорной балке; необходимая для изгиба часть металла перемещается к поворотной балке; материал фиксируется прижимной балкой; поворотная балка рычагом передвигается на необходимый угол изгиба; - прессовочные. Основаны на последовательном выполнении следующих действий: размещение материала над матрицей; силовое передвижение металла с изменением его формы пуансоном. Станки рассчитаны в основном на изготовление сложных изделий.3. По виду привода: - ручной. Приводится в действие ручным рычагом для сгибания металла высотой до 0,25 см. Эти передвижные механизмы используются в основном в строительстве, в частных художественных мастерских и вообще в случаях, требующих нестандартного решения; модифицированные модели имеют дополнительные приспособления для одновременной резки металла; - электрический. Работает на стандартных электромоторах с материалом больше 0,25 см; обладает высокой производительностью и мобильностью, часто используется в крупно- и среднесерийном производстве; - гидравлический. Предназначен для изгиба длинных (до 6 м) полос металла. Полуавтоматические аппараты используются для сгибания металла толщиной до 0,2 см, станки с программным управлением - до 0,5 см. И те, и другие аппараты, как правило, монтируются на стационарную основу; - электромагнитный. Основной принцип действия - бесконтактный. Отличаются небольшими размерами и высокой стоимостью, применяются в основном в точном приборостроении; - пневматический. Специализированный станок для бережной работы с металлом до 0,15 см, имеющим различные покрытия; - сегментный. Используется для изгиба металлических изделий со сложным профилем и действует как на ручном, так и на электрическом приводе.4. По основным характеристикам при выборе станка: - по толщине обрабатываемого металла; - по степени сопротивления материала деформации, различающейся у разных металлов и требующей применения разного силового давления для изгиба; - по длине сгиба, равной длине самого станка и варьирующейся в пределах от наименьшей у мобильных механизмов (1 м) до наивысшей у стационарных (6 м); - по ширине захода материала в рабочее пространство. Если она не ограничена, изгиб металла в центре и по краям будет неодинаков.Условия безопасности при работе на станках:

- использование рабочей одежды без свободных концов; - предварительная проверка крепления и рабочего состояния составных частей; - освобождение до 1 м свободной территории вокруг аппарата; - размещение металла в пределах досягаемости с рабочего места; - использование в качестве рабочего материала с допустимыми характеристиками и размерами – по толщине, ширине и длине.

- использование рабочей одежды без свободных концов; - предварительная проверка крепления и рабочего состояния составных частей; - освобождение до 1 м свободной территории вокруг аппарата; - размещение металла в пределах досягаемости с рабочего места; - использование в качестве рабочего материала с допустимыми характеристиками и размерами – по толщине, ширине и длине.